Ci sono delle norme che stabiliscono i requisiti per la pulizia tecnica dei componenti elettronici, meccanici ed elettromeccanici, senza prendere in considerazione i componenti che sono a diretto contatto con fluidi come i sistemi idraulici.

L’obiettivo di queste specifiche è definire i tipi e i livelli di contaminanti vietati che possono essere presenti sui componenti.

Quali sono i tipi di contaminanti?

I tipi di contaminanti rientrano generalmente in una delle seguenti categorie:

- Ionici: ioni come i sali disciolti che possono causare l’elettro-migrazione o la corrosione.

- Chimicamente reattivi: sostanze chimiche come ioduro o zolfo, in forma elementare o combinata che possono reagire chimicamente con altre sostanze e causare o favorire la corrosione, o altri componenti difettosi.

- Non ionici: contaminanti di superficie non solidi come oli, detergenti, tensioattivi o poliglicoli che attraggono umidità o agiscono da isolanti o contaminanti che inibiscono la funzionalità del componente o creano inestetismi.

- Particolato: particelle solide di materiale metallico o non metallico che possono inibire o limitare la funzionalità del componente, il suo uso o il suo aspetto.

Quali sono i tre diversi piani di campionamento?

La verifica dell’ispezione del particolato comprende tre diversi piani di campionamento:

- Livello basso: tipicamente utilizzato laddove livelli di confidenza più bassi sono adeguati e la dimensione fisica del campione è molto elevata o il costo dei campioni è elevato.

- Livello standard: utilizza un livello “standard” di confidenza.

- Livello alto: in genere utilizzato laddove sono necessari livelli di affidabilità più elevati.

Questi piani consentono una certa differenziazione delle dimensioni del campione e la confidenza necessaria nel metodo di ispezione delle particelle.

Qual è il documento ufficiale?

Il documento ufficiale è la norma IPC-TM-650 “Test Methods Manual” per il controllo qualità dei componenti elettronici del settore automotive.

Salvo diversa indicazione, tutti i componenti forniti a questa specifica devono essere privi dei contaminanti vietati citati in precedenza.

Il fornitore è responsabile del controllo dei processi di fabbricazione utilizzati per produrre i componenti, quindi deve includere i controlli qualità affinché nel processo di produzione dei componenti non vengano introdotti tali contaminanti.

I componenti forniti a questa specifica devono essere privi di qualsiasi tipo di contaminante che possa influire sulle prestazioni o sull’aspetto del particolare stesso.

Quali sono i contaminanti che causano i maggiori problemi?

Secondo una ricerca, i tipi di contaminanti che generano maggiori problemi sono quelli:

- Ionici: se vengono rilevati livelli inaccettabili di specie primarie o secondarie (ioni), i componenti non saranno considerati conformi a questa specifica.

- Chimicamente reattivi: i fornitori devono verificare che tutti i contaminanti vietati non siano presenti nel prodotto finale perché potrebbero causare migrazione elettrochimica, corrosione o cattivo funzionamento dei componenti. I componenti non devono includere lo ioduro contaminante chimicamente reattivo (ioduro di potassio o ioduro di rame) o lo zolfo (idrogeno solforato).

- Non ionici: i componenti devono essere privi di olii visibili, detergenti, tensioattivi, poliglicole, grassi, disossidante, umidità o qualsiasi altro materiale o sostanza che non sia destinata a far parte del prodotto finale.

Se ti occupi di produzione di componentistica elettronica per il settore automotive, sai molto bene che devi attuare le verifiche necessarie affinché non ci sia contaminazione nel tuo prodotto finale.

Chi garantisce la soddisfazione dei requisiti di pulizia del tuo componente?

Il Laboratorio Prove sottopone i campioni alle prove di pulizia tecnica per verificare che non ci sia la presenza di contaminanti nel particolare sottoposto a test di contaminazione e per garantire l’accettabilità della produzione.

Nel caso in cui ci sia il sospetto di contaminazione chimica, la presenza di contaminanti chimicamente reattivi può essere rilevata con l’analisi chimica o l’uso del microscopio elettronico a scansione (SEM).

I campioni di prova per il cleanliness test devono essere rappresentativi del prodotto finale e non devono essere sottoposti a nessuna operazione di pulizia o rimozione del contaminante.

Come viene gestita l’ispezione di contaminanti nei particolari?

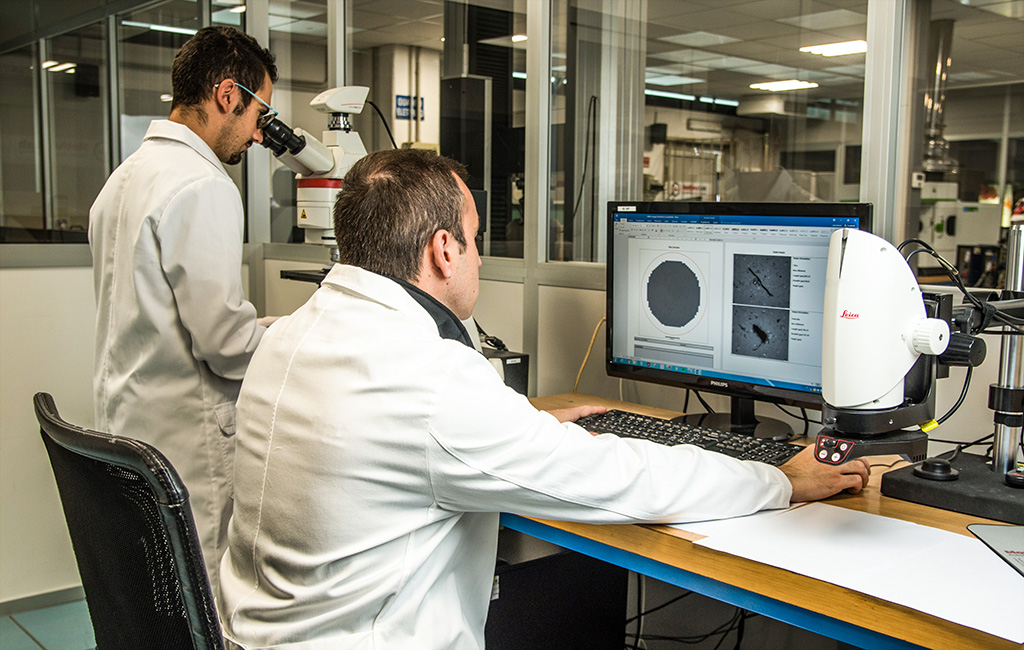

Il tecnico di laboratorio deve verificare che nel prodotto finale non ci sia la presenza di particelle contaminanti. Infatti, tutte le prove devono essere eseguite in un ambiente adeguatamente pulito per evitare la contaminazione.

Il metodo per il controllo delle particelle si svolge con i seguenti step:

- il componente viene risciacquato con un liquido apposito o mediante ultrasuoni;

- il liquido rimuove le particelle dalle superfici del componente;

- il liquido viene filtrato mediante un filtro a membrana con pori molto fini;

- il particolato depositato, dopo un processo di asciugatura, viene essiccato;

- dopodiché viene pesato, ottenendo la determinazione gravimetrica del contaminante;

- il particolato viene sottoposto ad un’analisi dimensionale e al conteggio per determinare la distribuzione volumetrica delle particelle;

- il conteggio delle particelle viene effettuato mediante microscopio ottico in cui è possibile distinguere particelle grandi da particelle piccole, riflettenti da non riflettenti.

I punti essenziali della determinazione del grado di contaminazione sono l’estrazione del particolato, l’analisi mediante gravimetria e conteggio dimensionale.

In questo modo, in tempi molto rapidi si avrà una scansione dell’intero filtro con l’analisi dimensionale, la caratterizzazione e il conteggio del contaminante.

Come devono essere imballati e manipolati i campioni?

Nel momento in cui il tuo prodotto finito esce dalla catena di produzione deve essere maneggiato e imballato in modo che non vengano introdotti al suo interno contaminanti vietati.

I materiali utilizzati per l’imballaggio non devono contenere contaminanti ionici, siliconi o materiali contenti zolfo che potrebbero degradare la saldabilità e la pulizia del componente.

I componenti devono essere imballati e fissati in modo da evitare l’abrasione superficiale durante la spedizione e la manipolazione.

Come detto sopra, il campione deve essere rappresentativo della produzione per verificare l’accettabilità del prodotto ai requisiti specificati dalla norma.

La consapevolezza delle potenziali fonti di contaminazione, da operatori, materiali o processi, è solitamente il passo più efficace nello sviluppo di un processo con livelli accettabili di pulizia dei componenti.

Se vuoi toglierti ogni dubbio sul cleanliness test, ti invito a richiedere la copia di “Prova di Pulizia, Viaggio alla Scoperta del Cleanliness Test”

![]()

In 24 ore ti forniamo un test report con un risultato chiaro: conforme o non conforme e puoi subito decidere se mandare avanti la produzione o intraprendere un’azione correttiva.

Se hai bisogno di eseguire un cleanliness test per i tuoi componenti elettronici puoi scriverci su laboratorio@motivexlab.com o chiamarci allo 011 93 70 516

L’Assistente Tecnico Personale risponderà a tutte le tue richieste e non si stancherà mai di ascoltarti per capire di cosa hai bisogno. Per lui non ci sono domande stupide o termini non abbastanza precisi. Chiedi e lui ti risponderà!